Sinds 2018 werken wij voor EMO, de grootste droge bulk op- en overslag terminal in Europa. De droge bulklading op het terrein van EMO, vindt uiteindelijk zijn route over spoor, water en over de weg naar het Europese achterland voor klanten in de staalindustrie, siliciumindustrie en de energiesector. Voor overslag van droge bulklading beschikt EMO over diverse kapitaalintensieve installaties zoals losbruggen, graaf-/stortmachines, trein- en lichterbeladers, allemaal aan elkaar gekoppeld door een transportbandensysteem.

De afgelopen jaren hebben wij voor EMO diverse integriteits- en levensduurinspecties mogen verrichten van het transportbandensysteem, graaf-/stortmachines en beladers. Recent heeft EMO ons verzocht een losbrug te inspecteren op restlevensduur met als doel het geven van advies over instandhouding.

De ‘oude’ aanpak

Normaliter digitaliseren wij een losbrug (of kraan) of soortgelijke installatie voorafgaand aan een inspectie met behulp van statische, dynamische 3D-scanners en drones. Van de puntenwolken modelleren wij een 3D-model waaruit inspectiebladen volgen. Het doel van een 3D-model is de herleidbaarheid van de inspectieresultaten vergroten. Modelleren vanuit een 3D-scan levert een heel nauwkeurig model op, maar voor alleen het visualiseren van inspectieresultaten volstaat een wat minder gedetailleerd model ook. De stap van puntenwolk naar modelleren kan arbeidsintensief zijn en voldoet daarmee niet aan iedere vraagstelling. De inspectiebladen die volgen, zijn echter wel sterk visueel en hierop kunnen wij met hoge herleidbaarheid onze bevindingen op de exacte locatie weergeven. De inspectiebladen vormen gezamenlijk met het adviesrapport de eindproducten.

De losbrug welk wij nu voor EMO digitaliseren en inspecteren, wordt gebruikt om de grootste zeeschepen te lossen van droge bulklading en staat beperkt stil. Een losbrug is een installatie van enorme omvang in lengte en hoogte (70+ meter), met veel lastig bereikbare locaties, bijvoorbeeld boven water. Voor deze installatie was een andere aanpak benodigd.

De nieuwe aanpak

De nieuwe aanpak betreft een innovatie waarvan het idee al even bij Intures op de plank lag. Eigenlijk stond de uitwerking van deze innovatie gepland in Q1 van 2023. De samenwerking met EMO is duurzaam en gericht op de toekomst. Aangezien de nieuwe werkwijze erg potentieel leek en goed aansloot bij de vraag en behoefte van EMO, hebben we besloten hier eerder mee te starten en het bij EMO in de praktijk te brengen. Dit in volle overtuiging dat EMO op korte en lange termijn aanzienlijk voordeel kan behalen bij het bepalen van de juiste korte- en langetermijnonderhoudsstrategie.

Maar wat hebben we nu anders gedaan?

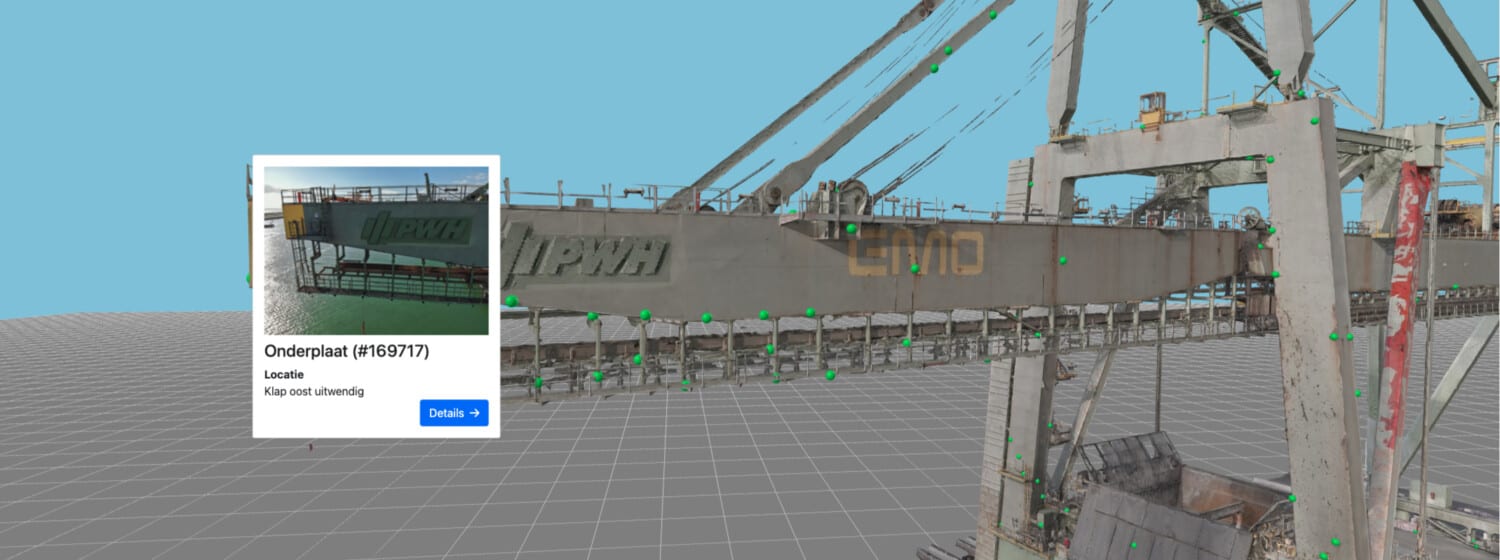

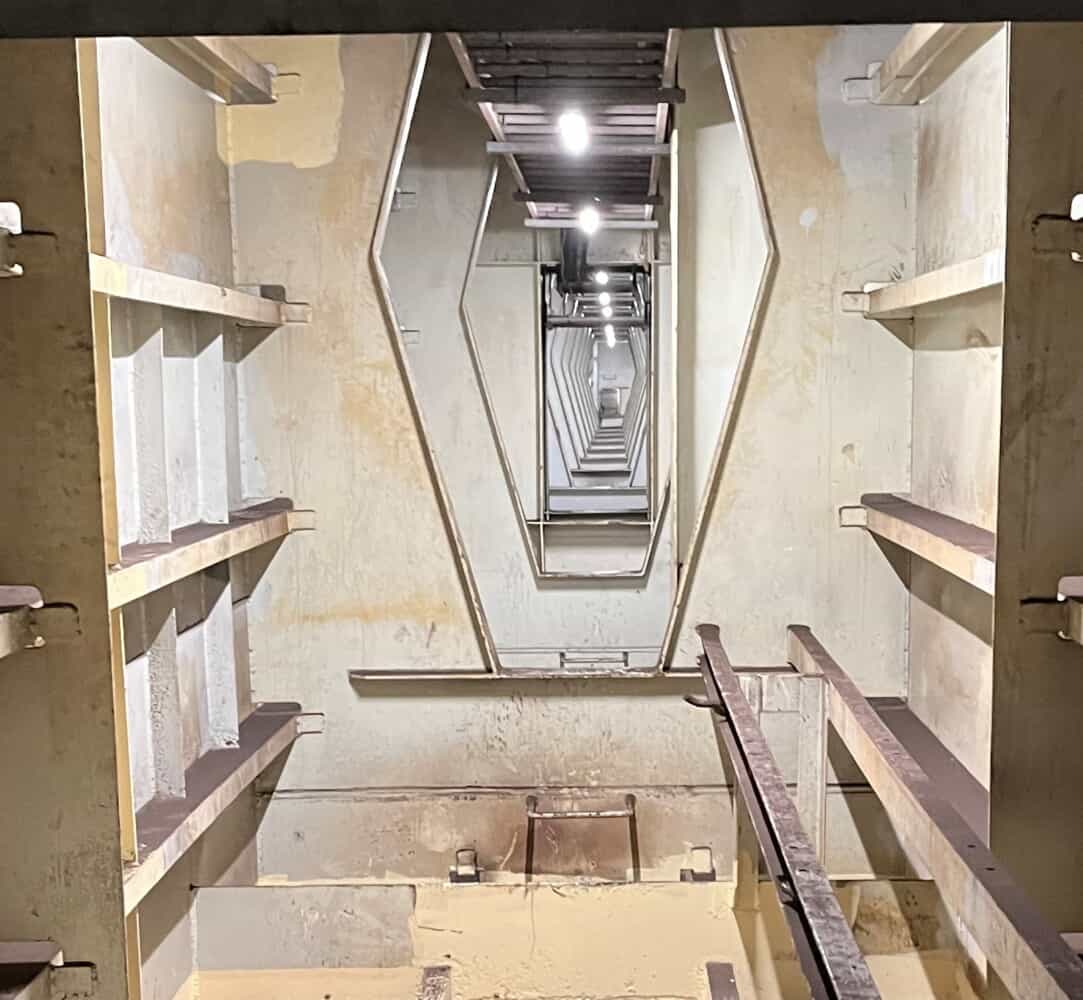

Met behulp van een drone is de losbrug in één dag ingevlogen. De drone heeft duizenden beelden gemaakt welke aan elkaar zijn gekoppeld waaruit één 3D-model ontstaat, een zogenaamd 3D (mesh)- model. Tijdens het invliegen zijn lastig bereikbare locaties, zoals de klap van de losbrug, welke boven het water hangt, met een HD-camera extra nauwkeurig geïnspecteerd en hebben onze specialisten samen met de opdrachtgever de beelden beoordeeld.

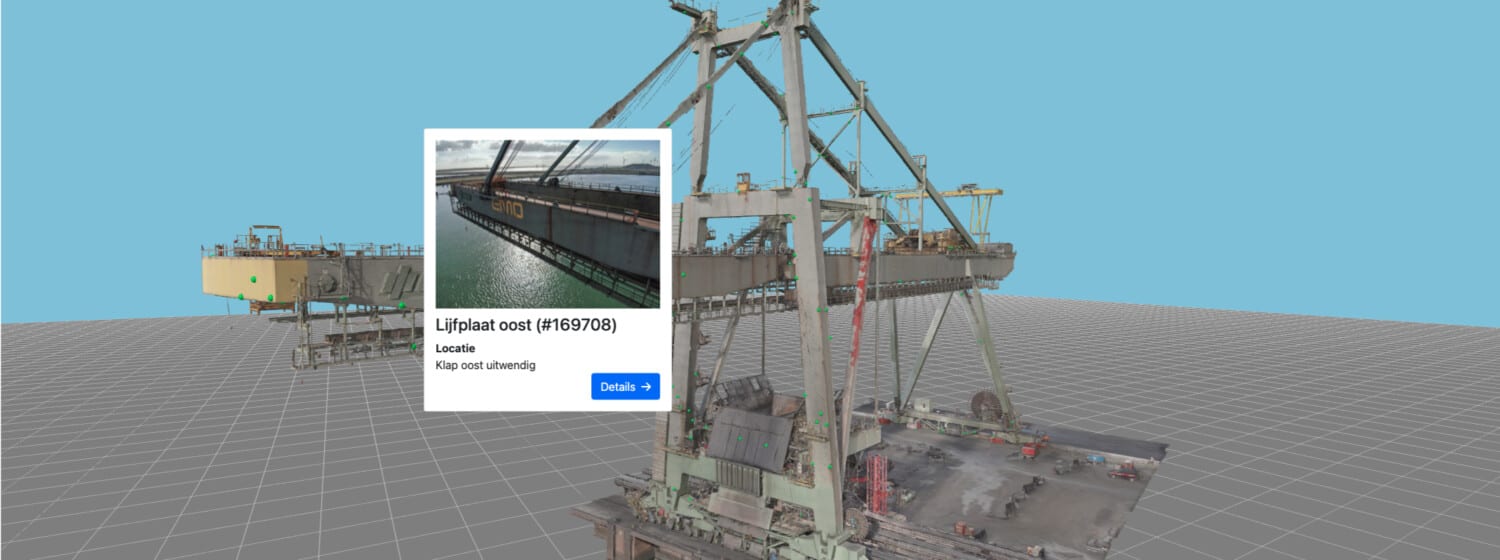

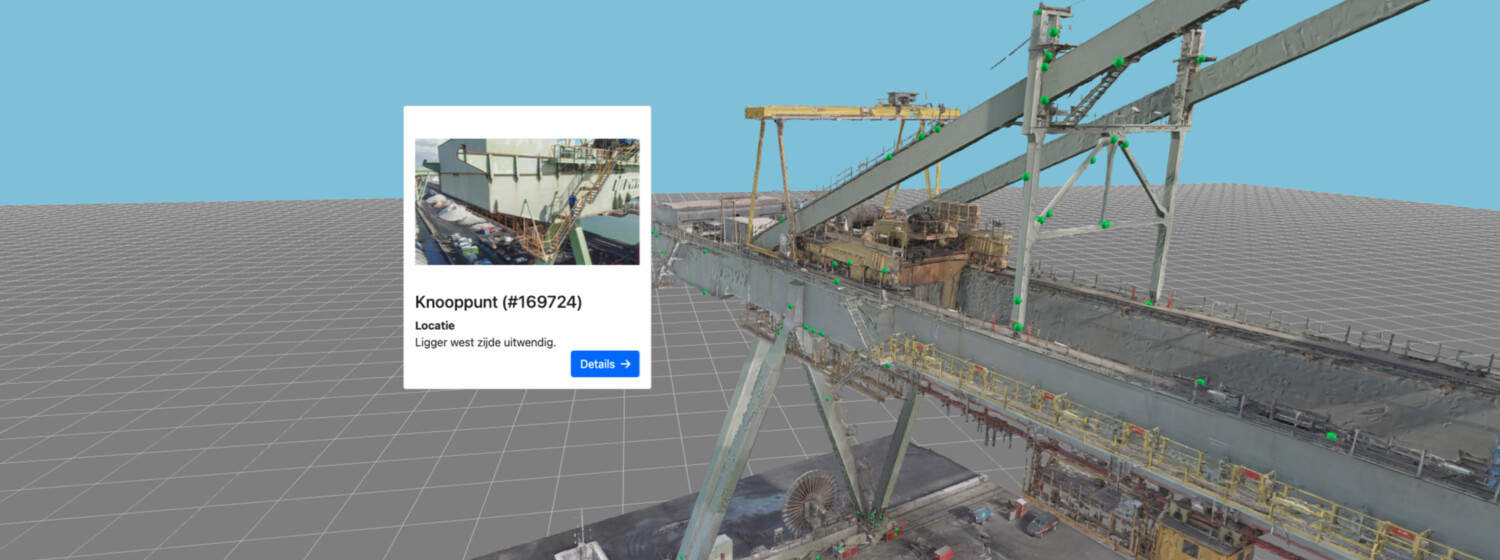

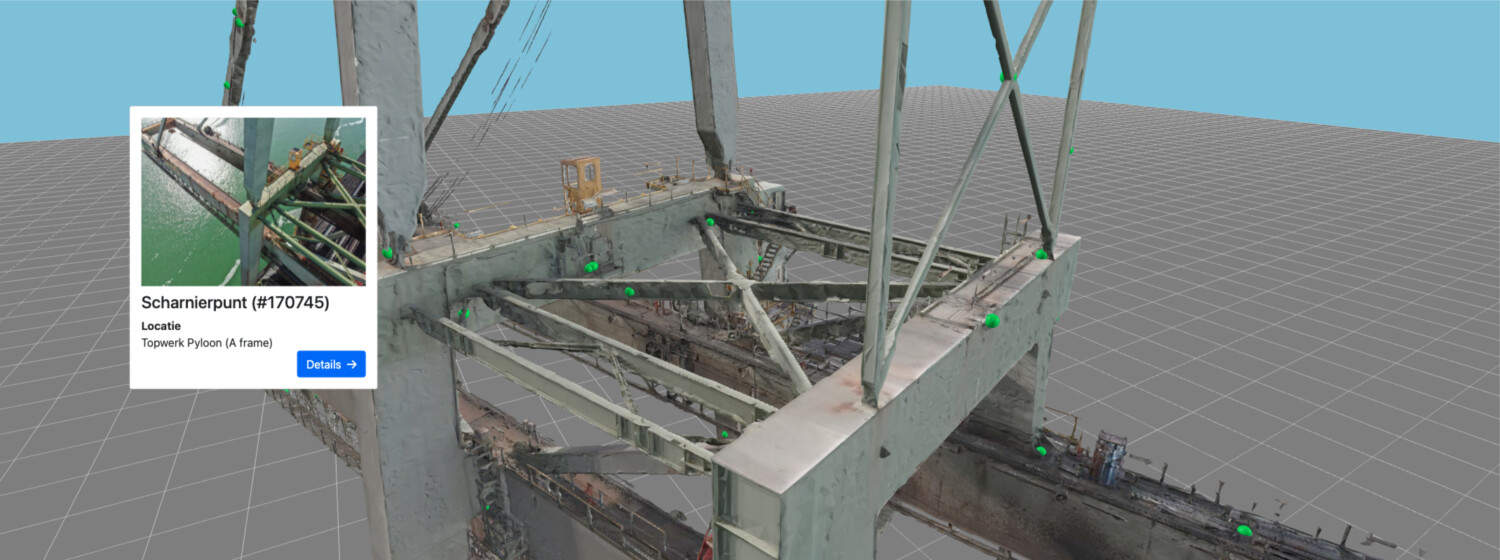

Vervolgens hebben wij onze inspectiesoftware Mainvisio uitgebreid met de mogelijkheid om 3D (mesh)-modellen te uploaden en tonen in onze inspectiesoftware. De 3D (mesh)- modellen konden na het invliegen vrijwel direct worden ingeladen in onze inspectiesoftware. Door deze vernieuwde werkwijze, zijn onze inspecteurs in staat om in het veld rechtstreeks bevindingen te annoteren op de exacte locaties in het 3D-model, zonder te hoeven 3D modelleren. Waarbij de kracht en herleidbaarheid van 3D behouden blijft, zonder concessies op gebied van kwaliteit!

Dit maakt het voor de klant nog gemakkelijker te begrijpen en terug te vinden, waar welke bevindingen zijn geconstateerd. 3D modelleren voor inspectie is hiermee geen must maar een optie geworden waar bewust voor gekozen kan worden. De inspectiegegevens behoeven nauwelijks nabewerking op kantoor, dit gebeurt direct in het veld op een intuïtieve manier.

Het resultaat?

- Een reducering van inspectiekosten van minimaal 20%!

- Een aanzienlijke doorlooptijdverkorting in werkvoorbereiding (factor 3) doordat 3D modelleren voor het verkrijgen van een 3D-model voor inspectie niet in alle gevallen noodzakelijk is.

- Annoteren van inspectiegegevens in een 3D model.

- Digitale inspectierapportages rechtstreeks vanuit het veld.

- Direct inzicht in de onderhoudsstatus en urgent onderhoud.

- Een koppeling tussen 3D-modellen en inspectiegegevens in een krachtige database met filtermogelijkheden op risico’s, onderhoudskosten en installatieonderdelen.

- Detailbladen met onderhoudsgegevens toepasbaar voor tactisch en strategisch onderhoudsbeleid, budgetteren van onderhoudskosten of uitbesteding van onderhoudsactiviteiten aan firma’s.

- Minder downtime door inspectie.

Vanzelfsprekend zijn er nog voldoende uitdagingen, maar we zijn zeer te spreken over het behaalde resultaat. Dit project is naar tevredenheid verlopen en geeft veel energie tot verdere ontwikkeling.

In Q1, als het klantenportal van Mainvisio is afgerond, kunnen onze klanten ook interactief meekijken en krijgen zij toegang tot hun eigen onderhoudsgegevens met nog veel meer functionaliteiten die ons platform te bieden heeft. Ook stelt het onze opdrachtgevers in staat tot het verrichten van doelgericht en effectief onderhoud. Daarover later meer!